ドライフィルム感光による電子工作基板の自作

DIY electronics boards with dry film

紫外線で硬化するドライフィルムを使った電子基板の生産が工業的に行われています。このドライフィルムは個人輸入という形式にはなりますが、

Amazonで500円足らずで購入することができます。受託製造が個人でもできる昨今では、家庭での基盤自作は趣味の色合いが濃くなってしまいましたが、Makerとしての興味から、どのような感じで作れるのかを試してみました。なお、ベストショットを集めたので、写真の時系列や基板が一致していませんのであしからず。

届いた商品を開封してみると、青いサランラップのようなものが黒い保護ビニールにくるまれて入っていました。

まずは基板設計図をインクジェットプリンターで印刷します。サンハヤトの露光基板専用紙(

PF-3R-A4)は少し高価なので、市販の

インクジェットプリンター用OHPシートを購入しました。

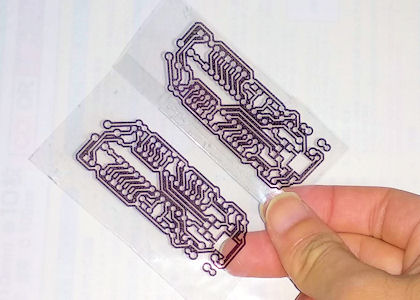

光をある程度通す必要があるという製品の性質上、やや薄めに出力されるので、パターンは2つ印刷して、それを重ねて遮光性を高める必要があります。また、トナー転写とはネガ・ポジが逆となっています。

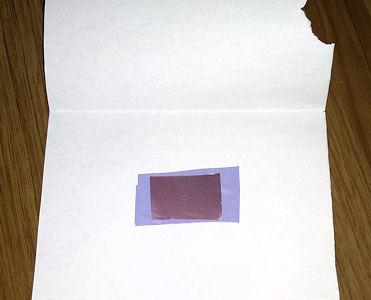

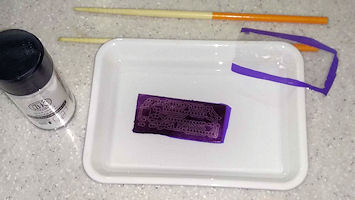

生基盤に適当な大きさに切ったドライフィルムを重ねます。適当な大きさでフィルムを切り取ったら、フィルムの裏側(内側にくるまっている方)の接着剤保護フィルムを剥がします。手で剥がしにくい場合はセロテープをひっつけてみましょう。

生基板にフィルムを均等に貼り付けたら、それを当て紙(コピー用普通紙で可)でくるみ、熱を加えて吸着させます。トナー転写とは違い、アイロンを真上から軽く当てるだけでひっつきます。変に力を加えてしまうと、フィルムがずれて歪むので気をつけましょう。

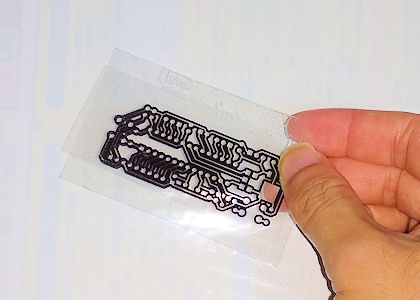

フィルムを接着した基板に回路図を印刷したフィルムを重ねて、露光します。ここで重要なのが

回路図と基板をとにかく密着させることです。少しでも隙間が浮いていると、そこから紫外線が入り込んで失敗するので、透明なプラスチック(しなりにくいアクリルやガラス板がベスト)で挟み、強力なクリップやクランプでしっかりと固定させましょう。

私が持っているドライフィルムと

紫外線照射器(UVライト)の組み合わせでは、4分ほどでパターンの露光ができました。

遮光されたことで硬化しなかった部分をアルカリ溶液で溶かし去ります。メーカーのサイトでは水に溶かした重曹を使うとあったのですが、これでは全くといっていいほど溶けなかったので、私は100円均一で売っている過炭酸ナトリウムを用いました。ただし、これは

フローリングのコーティングが禿げるほどアルカリ性が強く、また漂白剤特有の刺激臭もあるので、手袋を着用するなど、取り扱いには十分注意してください。

表側についていた硬化剤保護フィルムを剥がし、溶液に浸しながらナイロンブラシでブラッシングしていきます。漬け置く必要はありません。

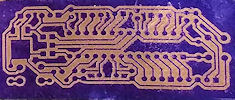

銅の部分がしっかりと露出しているかが鍵です。もし、硬化剤にかすれが出てしまったようであれば、その部分を油性ペンで補完しましょう。

ここから先は

トナー転写方式と同様、エッチング溶液に浸して不要な銅を除去します。残った硬化剤は、アルカリ溶液に10分くらい漬けて軟化させてから金ブラシなどで削り取りましょう。

個人的な結果では、トナー転写よりも荒さが目立たず、より細い線も再現することができました。

2018/11/17